汽车工业——驰骋万里,狂野依旧

3D 打印是工业制造领域的又一次技术飞跃,它颠覆了我们传统意义上的减材制造工艺技术,而是以材料层层堆积的形式,开启了增材制造工艺的新时代。工信部制定的《国家增材制造产业行动计划(2017-2020年)》中也包了括“3D 打印+”应用推广行动。

在汽车行业,由于可以免除模具制造,3D 打印通常应用在研发阶段的造型评审、设计验证、原型制作、零件试制、概念车、工装夹具、检具、个性化定制、包覆验证、小批量备件等。

3D 打印可加工许多种类的汽车零件,如金属类的有支架、壳体、罩盖等,非金属的有仪表板、立柱护板、门护板、字标、装饰板等。

国际汽车知名生产商如奔驰、宝马、奥迪、捷豹、丰田、福特等已经在汽车的研发阶段大量使用 3D 打印技术。据统计,3D 打印在汽车行业的应用,占了整个应用行业的31.7%

无论是金属 3D 打印还是非金属 3D 打印,大部分材料都能满足汽车零件的性能需求,这就给汽车行业的研发和试制以及商品车的个性化订制提供了更多可能。从母型到零件,从辅具到检具,从成本到周期,都为汽车的生产和研发带来了质的飞跃。

- 用于设计;

- 结构复杂零件的直接制作;

- 汽车上的轻量化结构零件的制作;

- 定制专用的工件和检测器具;

- 整车模型的制作;

3D打印对汽车行业的影响

(一)设计层面

传统上,规划师设计一辆车,要先从图纸开始,然后用设计软件把概念化的小车外型成为准确的数据和3D模型。若是没有3D打印技能,下一步即是油泥模型了。

设计师要先像木匠一样,敲敲打打的制作轿车的骨架;然后像泥瓦匠一样,把滑石粉、凡士林、工业用蜡混合起来制作油泥,然后一层层涂到骨架上;结尾,再像艺术家相同,把油泥刮出形状,作出结尾的模型,看看画纸上、电脑上的模型 在实际中是什么形状。这个进程仍是手工业年代的进程,费时吃力。而运用3D打印技能,规划师只要把电脑制作的3D模型运用3D打印技术,就能够把油泥模型3D打印出来,效率能够大幅度提升。一步进入信息年代。不单单是车体外壳,轿车内的各个零件如换挡手柄、仪表盘、手套箱、车门把手……,都有一个从电脑到实物的进程。

运用3D打印技能,工程师在电脑上实现模型规划,设计人员则只需几分钟就能取得实体的打印模型,然后整个研制团队的每个专业人员都能够在打印模型基础上对其进行修正,并与团队中的其他人即时共享对设计方案的改善,完成“所见即所得”,大幅度进步小车设计的功率。

(二)开发层面

3D打印技能最大的长处是能够方便快捷的制作高精度外型复杂的零件。而小车中恰恰是有许多外型复杂的高精度零件。关于批量比较小、达不到开模规划的高端车而言,3D打印也能够直接制作一些材料能够满足需求的零件,下降本钱,比如F1赛车、豪华车、超跑的一些零件。

关于需求大批量出产的零件,3D打印由于材料和本钱的缘由未必能适用。可是3D打印能够制作运用零件,尤其是一些外型非常复杂、精度需求高、需求重复调试的零件。3D打印能够疾速制作出一系列具有纤细区别的可测验零件来协助开宣布最合适的零件,以保证定型出产的是选用了最佳的零件。而由此带来的优点是提升了整个开发功率,缩短了上市周期,并下降了时刻和本钱,比如排气歧 管、差速器壳、后桥等零件都经过这种方法进行原型开发。归纳来看,3D打印技能能够大幅度下降轿车开发进程中,和制作进程中的本钱,提高工作功率,下降新车型新零件的开发时间,这些会反应到轿车的报价和质量上,质量非常好,技能更完善、报价更廉价的小车会由于3D打印技能的遍及而呈现,消费者也会从中收益。

3D打印与汽车工业原型与设计验证

下图的汽车轮胎原型是为宾利定制的,轮胎与轮毂一次性制造完成,与原车的轮胎大小:1:1;制造时间:188小时28分钟;材料消耗:24995g;支撑材料消耗:27413g

汽车垫子下方是硬的塑料,上面是可以折叠的橡胶材质。当打印像1000×800×500mm这样大型的产品的时候,3D打印技术的便捷性与灵活性,不仅可以1:1的尺寸制造汽车,航空航天行业需要的原型,而且经济。

Strati的车身主体是一体的,3D打印可以“造你所想,成你所求”,一体车的出现是大势所趋。可拆卸的座椅可以让方便客户选择自己喜欢的内饰颜色和材质来打印。其前大灯、后视镜、挡风玻璃和电子部件中加入了碳纤维以提升其强度,实现了“创新性、复杂性和实用性之间良好的平衡。

Blade主体部件是铝合金和碳纤维,非常轻,速度很快——它的加速度比迈凯轮P1更大,功率重量比是布加迪威龙的2倍。它能够在短短2.2秒内从0加速至100km/h(迈凯轮P1的这个数字是2.8秒)。它的重量只有635KG,并且安装着一个4缸700马力的双燃料内燃机,可使用汽油或压缩天然气为燃料。汽车底盘由大约70个3D打印的铝节点组成的,工人手工组装该底盘前后历时仅30分钟。而底盘本身的重量只有27.67KG。

汽车内饰

标志

宝马

宾利

汽车座椅

由3D打印而成的汽车座椅质量更轻,同时舒适感更强。汽车座椅低重力密度区域的镂空处理带来双重的好处。第一个方面,创造了更大的散热能力。第二个方面,节省大量的材料。事实上,汽车座椅的重量减少了高达72%,比原来轻了18公斤。

发动机缸体

欧洲赛车队通过3D打印技术改善他们赛车的发动机性能。这个项目使用SLM选择性激光融化增材制造技术来制造出新的发动机气缸盖。通过选择性激光熔化方案显著提高气缸盖的表面散热面积,减少振动和重量。结果是减少了66%的气缸盖重量,从5095g到1755g,并且体积也从1887cm³减少到650cm³。而气缸盖的表面面积从823cm²增加到6052cm²,主要是通过晶格结构带来的复杂的组织相比,这带来了更有效的冷却性能,而冷却性能对赛车的性能表现至关重要。

水泵轮

下图的这个部件是用选择性激光熔融(SLM)技术制造的,该技术主要通过使用激光融化金属粉末制造3D对象。制造完成的水泵轮被安装到一辆宝马DTM赛车的动力系统中。这使得宝马公司能够快速迭代水泵轮,甚至如果需要的话可以根据具体的比赛条件进行定制。而且无需生产模具,零部件修改需要的成本接近于零。

散热系统

热交换器的技术发展在过去20年里几乎可以说是停滞状态,由于传统的、减材制造方法对加工带来很多限制。随着3D打印粉末床选择性金属融化技术的发展,通过增材制造的方式生产的热交换器不但减少了重量,同时提高了热交换接触效率,提升了热交换器的整体性能。

其他零件

宾利在Speed 6概念车上大胆尝试3D打印技术,其中Speed 6车门的铰链就是用金属3D打印的,其镂空的结构看起来就像是一面抽象的英国国旗。

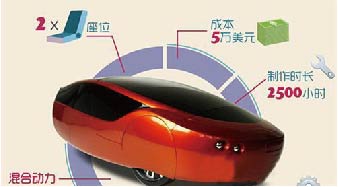

2013年上半年,一台名为Urbee 2的小车诞生了,而其前身Urbee早在2010年就推出了,只不过当时由于各种问题只停留在了概念阶段。Urbee 2包含了超过50个3D打印组件,但这相较传统制造工艺显得十分精简。车辆除了底盘、动力系统和电子设备等,超过50%的部分都是由ABS塑料打印而来。